Por que o aço verde será maranhense

Marcelo Coutinho, Professor Doutor e Coordenador do curso de hidrogênio verde da Universidade Federal do Rio de Janeiro, UFRJ. (prof.marcelo.coutinho@gmail.com)

A siderurgia vai mudar radicalmente, e a geografia do aço também. Responsável por cerca de 8% das emissões de dióxido de carbono no planeta, a fabricação de aço é um dos maiores focos de preocupação quanto ao aquecimento global. Só há duas formas de descarbonizar essa indústria, por eletrólise do mineral de ferro e por redução direta com hidrogênio verde (H2V). Ambas precisam de energia limpa, mas somente a segunda é definitivamente viável. A eletrólise do ferro ainda vai precisar de alguns anos para se desenvolver melhor, talvez uma década, um tempo que o mundo não dispõe para esperar. Por outro lado, a redução direta de H2V não só é plenamente factível como a primeira planta utilizando esse método já está sendo instalada na Europa, uma vez que técnica similar é utilizada na siderurgia há mais tempo usando o gás natural.

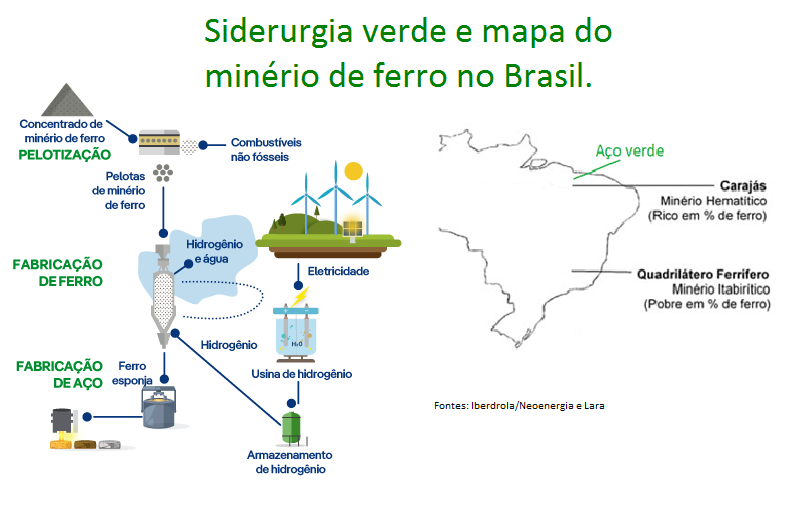

Mas, afinal, quais são as vantagens de produzir o aço verde no Maranhão? Primeiro é preciso definir aço verde como zero carbono. Segundo, deve-se reconhecer que para desenvolvê-lo é obrigatória a combinação de minério de ferro com energia inorgânica renovável, dois ingredientes fundamentais que o Maranhão tem de sobra. O minério de ferro de maior qualidade do mundo é exportado pela ferrovia e porto maranhense. 70% de todo o mineral exportado pelo Brasil é de Carajás e sai pelo Terminal Marítimo de Ponta da Madeira. O hidrogênio verde, por sua vez, encontra condições ideais para ser produzido precisamente junto à infraestrutura exportadora de Carajás.

Ou seja, o aço verde será maranhense porque o estado dispõe da melhor oferta de minério de ferro do mundo de inquestionável abundância e uma grande estrutura já toda montada, com uma empresa líder mundial no setor, a companhia Vale, além da combinação única de muita água, vento e sol para gerar energia inorgânica renovável zero carbono com grandes excedentes. Simplesmente não há no mundo outro lugar assim, com essas características excepcionais de competitividade que concilie infraestrutura e insumos, para produzir um aço livre de carbono em escala hiperbólica. Não há sentido ambiental nem econômico algum instalar essa siderurgia verde em outro lugar antes do Maranhão.

Os europeus já estão desenvolvendo o aço verde porque saíram na frente na corrida tecnológica. Mas eles mesmos sabem que isso é uma etapa piloto apenas inicial, e que logo serão superados porque não têm as matérias primas. Os europeus querem o hidrogênio verde brasileiro do Nordeste. E o único lugar na região por onde escoa a produção de minério de ferro e terá hidrogênio verde com zero risco hídrico é o Maranhão. Ademais, trata-se de um consenso o reconhecimento de que o H2V aumenta muito os seus custos no transporte. A melhor forma de consumi-lo é justamente onde é produzido, num raio de poucos quilômetros. O Maranhão oferece tudo isso junto.

Hoje, o aço é intensivo em carbono. Em tese, é possível fazer o aço verde por eletrólise mais ou menos como é feito com o alumínio. Mas a própria eletrólise do alumínio requer queima de combustível para o forno, e deverá também ser descarbonizada pelo hidrogênio verde. Sobre o caso do alumínio verde falaremos em outra oportunidade. O importante agora é saber que, de uma forma ou de outra, o H2V terá inexoravelmente centralidade na descarbonização da siderurgia. Não há outra maneira de descarbonizar a indústria de transformação para valer sem o hidrogênio verde, como insumo básico e também como combustível.

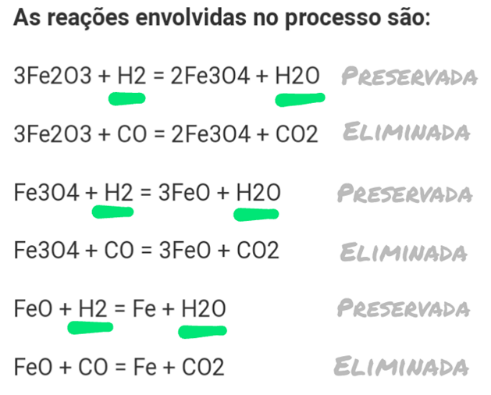

A melhor forma de descarbonizar o aço hoje é pelo método de redução direta com hidrogênio verde. Com esse novo processamento, as etapas de sinterização, pelotização e briquetagem do minério de ferro serão servidas de um combustível limpo e não mais carvão e gás natural nos fornos de ignição. Ao mesmo tempo, a coqueificação do carvão será eliminada do processo porque o granulado ou o aglomerado de briquete, pelota ou sinter já cai direto no forno junto com o H2V produzindo o chamado ferro-esponja, que tem uma pureza muito maior do que o ferro gusa, tradicionalmente usado. Diferentemente dos fornos de beneficiamento do minério de ferro e do carvão, e da fusão desses na produção do ferro gusa, tudo emitindo muito carbono, o forno de hidrogênio verde emite apenas vapor d´água e produz ainda por cima um ferro com menor impureza e teor de carbono.

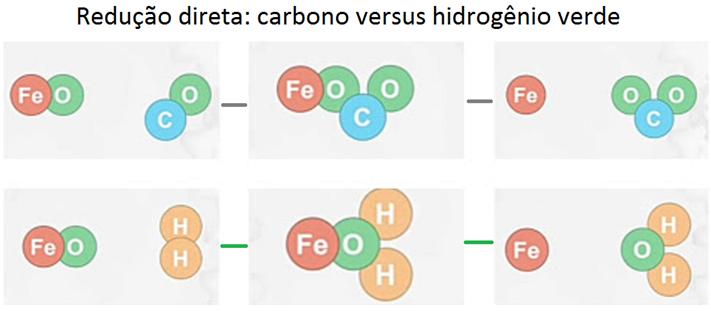

Enquanto o ferro gusa tem cerca de 4% de carbono nele que precisará ainda ser removido para virar aço, o ferro esponja H2V já sai praticamente sem carbono e, portanto, com muito mais qualidade de resistência e maleabilidade. Um bom aço atualmente tem menos de 0,1% de carbono, que justamente é alcançado pelo método de redução com H2V sem a necessidade de maiores refinamentos. Ou seja, a etapa da aciaria (estágio final da produção do aço) também é descarbonizada ou mesmo desnecessária a depender do material metálico desejado. Tudo isso acontece porque o hidrogênio faz o papel do carbono ao sequestrar o oxigênio do mineral. O carbono retira o oxigênio do minério de ferro e gera o CO2, enquanto o hidrogênio faz a mesma coisa emitindo H2O. A maior parte do teor de carbono no ferro gusa é proveniente do coque extraído do carvão. Como não há mais esse coque no novo método, e nem carvão pulverizado na fase de aglomeração, o teor de carvão torna-se quase inexistente. A presença mínima de carbono é oriunda sobretudo do calcário dolomítico, o principal fundente que economiza combustível, dá liga ao ferro e remove impurezas como enxofre e fósforo.

Ainda resta um pouco de carbono proveniente também do próprio minério de ferro. Porém, aí reside outra grande vantagem de se produzir o aço verde no Maranhão. O minério transportado pela Estrada de Ferro Carajás tem o maior teor de ferro do mundo, porque a mina explora basicamente hematita, zero carbono, zero enxofre e zero magnésio. O minério de ferro de Carajás é hematílico, mais puro e rico em ferro, enquanto o Quadrilátero Ferrífero de Minas Gerais tem um minério itabirítico, pobre em percentual de ferro, cheio de impurezas e mais difícil de britar. O teor original de ferro no Norte brasileiro é de 67%, enquanto no Sudeste é de apenas 35%, requerendo, assim, muito beneficiamento e refino no minério mineiro, o que encarece a produção e a torna mais poluidora.

Minas Gerais vem perdendo progressivamente mercado para Carajás. As mineradoras estão saindo do sudeste por causa da concentração de ferro, do esgotamento das jazidas e dos graves acidentes (Brumadinho e Mariana) que elevaram muito os custos ambientais e judiciais. A produção de minério de ferro mineira caiu mais de 40% entre 2017 e 2022. Houve uma queda de quase 100 milhões de toneladas métricas extraídas. Na contramão desse declínio, o Pará registrou no mesmo período aumento na extração de quase 10% mesmo com a China desacelerando sua economia. A região Norte tem uma localização mais estratégica para EUA, Europa e Ásia, e um produto com maior pureza, por isso vem se tornando o centro da mineração nacional, com investimento crescente de pequenas e grandes empresas.

Nos últimos anos, Carajás superou, e superou muito o tradicional Quadrilátero mineiro, invertendo suas posições. Hoje, mais de 70% das exportações brasileiras de minério de ferro são oriundas de Carajás, algo próximo a 175 milhões de toneladas. A produção deixa o local pela ferrovia EFC (Carajás) e vai até o porto na baía de São Marcos, no Maranhão, de onde segue para outros países, principalmente a China (72%) e o Japão (15%). Com esses números tão fortes, não restam dúvidas de que faz muito mais sentido produzir o aço verde no Maranhão, em Bacabeira, por onde passa a Estrada de Ferro Carajás, e no município de Icatu, a menos de 50 km, por mecanismo de compensação de exportações. Essa é uma região sem conflito de água, sem risco hídrico, e que se casa perfeitamente com a busca da Vale pela descarbonização dos seus veículos.

As fábricas de Bacabeira e Icatu, que fornecerão hidrogênio verde para os trens da Vale (e depois para os navios), terão também facilidade óbvia de alimentar os fornos dos futuros ferro e aço verde na mesma região, fazendo diminuir muito os custos de produção, transporte, armazenamento, Capex e Opex. Os novos trens H2V da Vale seguirão para o porto pela Estrada de Carajás, reabastecerão em Bacabeira com o novo combustível, deixando uma parte do minério de ferro transportado na siderúrgica da cidade, ao lado da fábrica de hidrogênio verde da SL Energias. O ferro e o aço verde então ali produzidos poderão seguir tanto pela estrada de Carajás quanto fazer uma rota alternativa com a mesma distância para o novo porto de Icatu mais especializado, de maneira a desconcentrar e otimizar o escoamento portuário. Esse, aliás, compõe justamente um dos projetos da SL Energias, patenteado H2Vale.

A Vale trabalha como meta de produção e vendas de minério de ferro em torno de 350 milhões de toneladas ano. Mais de 2/3 das vendas internacionais por Carajás. Ao mesmo tempo, a Vale vem abrindo parcerias com outras empresas no exterior para a produção de ferro e aço verde. A companhia brasileira vendeu recentemente sua única siderúrgica tradicional no Ceará também por entender que a produção de aço vai mudar para algo compatível com a sustentabilidade. Cada tonelada de aço emite quase 2 toneladas de CO2, e isso não é mais tolerável no mundo de hoje. O caminho mais natural para descarbonizar a mineração e a siderurgia é investindo no hidrogênio verde do Maranhão. No estado, a um só tempo e lugar, a Vale pode descarbonizar a sua ferrovia, o seu porto e ainda por cima a produção de aço com maior ductilidade. Isso é algo objetivo, real e maximizador.

O hidrogênio verde irá derrubar a emissão de carbono do aço pela metade logo no início. Não vai mais ser preciso explorar o carvão, transportá-lo a diesel para a siderúrgica, ainda mais por longas distâncias – parte importada da Colômbia e EUA, parte proveniente dos estados do Sul do país -, e por fim fazer o coque. Também não será necessário tanto beneficiamento e refino do minério de ferro. E com mais de tempo, cada tonelada de aço verde gerará algo perto de zero carbono com fornos limpos. Os veículos da mineração (trens, caminhões pesados e tratores) serão movidos pelo mesmo hidrogênio inorgânico renovável que também alimenta os fornos de aglomeração e do aço. E mais um pouco ainda, os navios que transportam o minério de ferro e o aço serão igualmente movidos a hidrogênio verde ou algum dos seus derivados como amônia verde e metanol verde.

Tudo isso é realmente revolucionário, mas é importante frisar que não se trata apenas de mudanças climáticas a motivação. O hidrogênio verde também agregará valor às exportações minerais e promoverá a neoindustrialização do Brasil, uma nova indústria sustentável que pode reinserir o país no mundo, a partir de empresas mais fortes e admiradas. Para começar, há uma crise instalada na siderurgia brasileira com a entrada avassaladora do aço chinês. Nos moldes atuais de fabricação, não há como a ciaria nacional competir com a asiática. Porém, com a redução direta a hidrogênio verde a coisa se inverte, e o Brasil passa a ter vantagem porque os chineses, japoneses e sul-coreanos não dispõem dos insumos industriais do aço com a mesma facilidade e abundância que o Maranhão. Portanto, o aço verde não mudará radicalmente apenas o mercado brasileiro, mas também a geografia internacional da siderurgia.

As maiores siderúrgicas do país, Arcelor Mittal Brasil, CSN, Gerdau e Usiminas, ficam todas no Sudeste, principalmente em Minas Gerais porque esse estado dominou naturalmente o mercado de minério de ferro por muitas décadas. Mas esse domínio já mudou também por razões naturais. Já é passado com o advento de Carajás. Até a ferrovia de ferro mineira está ociosa, enquanto a EFC borbulha. E se as coisas continuarem como estão na siderurgia nacional, é muito possível uma desindustrialização definitiva por causa do declínio do quadrilátero mineiro e da concorrência internacional. Por sua vez, a indústria no exterior também começou a mudar pressionada pelas necessidades de realocação da produção, em movimentos nearshoring, friendshoring e greenshoring. No caso desse último, não há diplomacia que possa atenuar a mudança, pois os insumos básicos da energia verde são muito localizados fora dos grandes países asiáticos industriais. Portanto, seja por movimentos estruturais internos ou por externos, tudo converge para o aço verde maranhense.

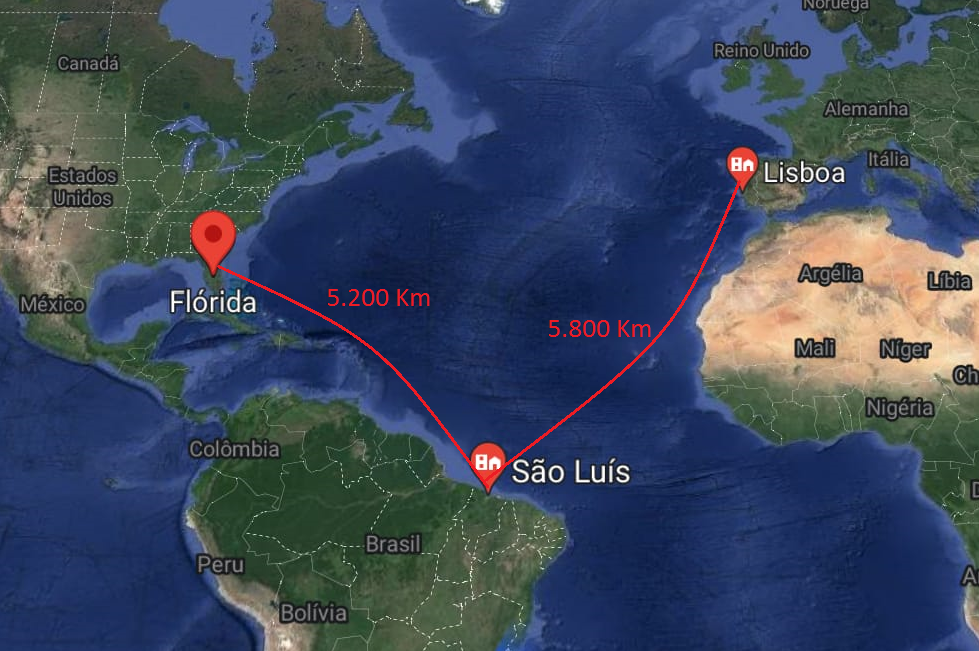

As distâncias também favorecem muito o Maranhão na nova geografia do aço verde. Os dois principais mercados importadores dos produtos siderúrgicos descarbonizados serão Europa e EUA. Eles provavelmente também estarão entre os que mais irão importar o hidrogênio inorgânico renovável e seus derivados, sobretudo os europeus. Os portos do golfão maranhense estão a apenas 5,2 mil Km da Flórida, e 5,8 mil Km de Lisboa. São, portanto, quase 2.000 Km de distância a menos dos portos do sudeste brasileiro em relação ao Hemisfério Norte. Uma economia em torno de 28% de combustível e tempo confere vantagem adicional à indústria maranhense. Por todos os motivos, então, espera-se que os complexos siderúrgicos comecem a ser planejados no estado. A única coisa que pode agora impedir isso é atuação política de grupos dentro e fora do país para sabotar a reindustrialização do Brasil, atuando dissimuladamente dentro das nossas instituições nacionais contra os verdadeiros interesses dos brasileiros.

A exportação do aço verde é a melhor forma de transportar o H2V. É mais econômico, mais eficiente do ponto de vista energético, mais seguro, ocupa menos espaço nos navios e acaba com todas as dificuldades técnicas remanescentes de transporte do hidrogênio pelo mar a longas distâncias. Ao mesmo tempo, o Maranhão tem conjuntamente mais água, vento e sol que qualquer outro lugar. Tem mais infraestrutura, localização privilegiada, menores distâncias, o melhor minério de ferro do planeta, a empresa líder no mundo e 2/3 da exportação brasileira desse mineral já passam pelo estado. O entorno de São Luís está destinado, portanto, a ser a nova capital da indústria de base no país, da eletroquímica à siderurgia, de caráter sustentável, inclusivo e tecnologicamente mais avançado.

Publicado em 21/11/2023